直升机机库内的引擎试验

总部位于瑞士Stans的RUAG航空制造公司是一家泛欧运营的航空航天公司,主要负责瑞士空军直升机引擎的维护、维修及检修。负责电气工程的BSR Automation AG选择了Beckhoff的控制平台,它由一台CX系列嵌入式PC及I/O组件构成,用于重新启动齿轮箱试验台。

图1

图1:RUAG 的MGB齿轮箱试验台:电缆与齿轮箱上的测量点相连。

图2

图2:用于尾旋翼齿轮箱试验的试验台

图3

图3:Puma旋翼齿轮箱

图4

图4:Puma尾旋翼齿轮箱

我们这里所讨论的瑞士陆军用的直升机,就是所谓的AS-332超级美洲豹中型运输直升机,必须定期对它们的适航性和功能性进行检查。这一过程包括移动齿轮箱并在RUAG试验台上对它们进行试验。“当然,我们的试验台都是经过认证的。制造商每隔两年就会对它们进行一次检查,特别是要检查是否已达到极限水平。”RUAG试验设备部门的软件工程师Werner Vogler解释道。“齿轮箱试验的内容包括旋翼速度、扭矩、齿轮箱油压、润滑剂温度及油温。此外,在齿轮箱负载时还将对这些变量进行测试,以测定它们是否达到极限水平。

试验在同步模式下进行

直升机的主旋翼驱动系统及尾旋翼驱动系统均不完全放在试验台上。事实上,在对各个齿轮箱进行试验时,无需使用推进器,而是用一个无极变速的377 KW直流驱动装置。通过这种方式,对直升机的两个涡轮发动机-两个Turboméca Makila涡轮轴发动机-的驱动电源进行电力仿真。如果在长达一个小时左右的试验过程中,速度、扭矩、压力或温度测量结果中的一个或多个值超过公差极限,那就可以假定某个地方有损坏。例如,齿轮箱中的一个部件如果同时转动,就可能会导致机械故障。

图5

图5:在MGB试验台前的是:André Duss(右)——来自BSR Automation AG;Robert Urech——来自德国倍福自动化有限公司瑞士分公司

图6

图6:两个液压电机驱动装置的连接器作为MGB试验台上涡轮发动机主轴的连接器

图7

图7:用于尾旋翼齿轮箱试验台的控制柜,带嵌入式PC CX1000

图8

图8:MGB试验台上的电动机驱动装

从测量角度来看,采用应变计的速度测量及遥测技术代表的具有极高的性能。涡轮发动机速度范围为12,000-20,000rpm,旋翼速度为340 rpm。无线电测量因此具有非常出色的表现。“其它机械变量的标准测量值通过适当的传感器生成并作为模拟值采集。这些模拟值以0-10V或-10-+10 V的电压值以及4-20 mA的电流值形式出现,它们通过Beckhoff总线端子模块记录,然后在嵌入式PC CX1000中处理并传输至中央试验计算机。”Vogler阐释道。测量值以图解形式显示并记录在试验计算机中。“当然,我们也能够以图解形式指定极限值。”“试验的进程也以数字-图解形式监控;这意味着一旦触及试验台边缘或出现危险情况,我们能用急停功能及时中止。

集成有测量数据采集功能的试验台

第一台用于主旋翼齿轮箱的Puma MGB试验台最早于1995年就投入使用。与此同时,那时安装的电子组件已经过时,部分组件已不能再使用;可视化系统和试验台控制器基于 MS-DOS。这也是为什么RUAG航空制造公司决定安装新的试验设备(包括测量数据采集),并委托来自瑞士Kriens的BSR Automation AG执行这项工作。用于可视化和记录的软件由 RUAG公司与BSR公司最新共同开发。BSR公司选用Beckhoff基于PC的自动化平台来取代现有的控制器:为了从试验台采集测量数据,安装了一个带总线耦合器BK2000的总线端子模块系统,并通过Lightbus与嵌入式PC CX1000相连。

“所有测量数据都通过模拟量端子模块和总线耦合器采集,在设备控制器内分析并通过以太网传输至带有可视化系统的试验计算机。”BSR Automation公司的项目经理André Duss总结道:“对我们来说,使用Beckhoff自动化系统已经不是新鲜事,我们已经将RUAG较小型的Puma试验台转换为Beckhoff设备,以检查尾旋翼齿轮箱。”

Beckhoff Switzerland www.beckhoff.ch

RUAG Aerospace www.ruag.com

BSR Automation AG www.bsr-automation.ch

提交

Beckhoff Vision:自主设计硬件产品系列与TwinCATVision相辅相成

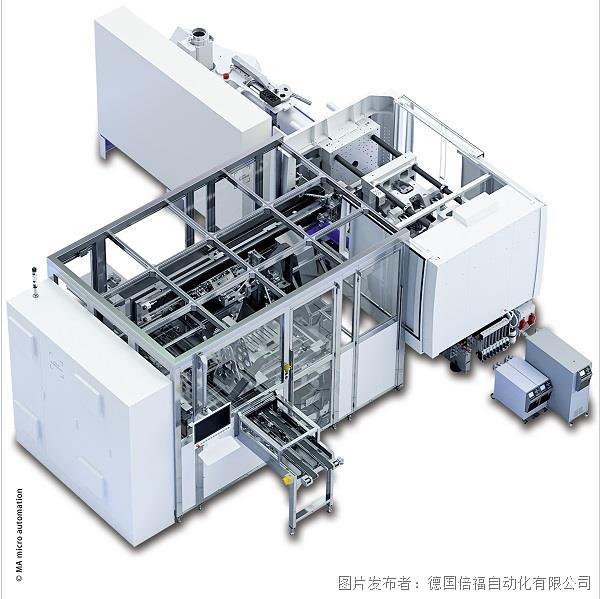

倍福 XTS 磁驱柔性输送系统助力粉针剂包装设备性能更上层楼

EtherCAT 20年:成功秘诀是技术领先、生态繁荣

单电缆解决方案助力提升模块化机械制造效率

兼容、开放的 EtherCAT 技术已经过 20 年的实践验证

投诉建议

投诉建议